A metodologia 6 sigma (6σ) surgiu com o objetivo de melhorar qualidade e produtividade na indústria. E fazendo parte deste método, o processo 6σ tem como objetivo maximizar o desempenho do processo e reduzir o número de produtos defeituosos.

Processos que possuem valores altos de σ significam que possuem maior dispersão do que processos que possuem menores valores de σ. Assim, quanto menor o σ, menor a variação do processo. Então, quão pequeno deve ser esse σ? Porque um processo 6σ é tão esperado dentro da indústria? Qual o significado de um Processo 6 Sigma?

Processo 6 sigma

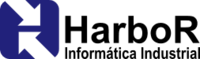

Quando nos referimos a um processo 6 sigma, estamos relacionando a variação do processo com a variação da especificação do produto. Um processo 6 sigma admite uma variação de até 6 desvios padrão em relação à média antes de alcançar os limites de especificação definidos pelo cliente.

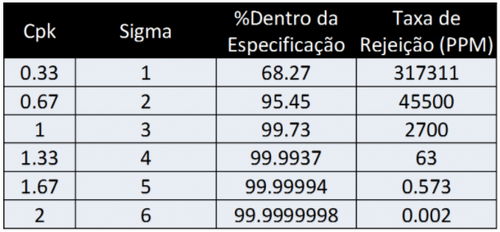

Na imagem acima, podemos verificar que quanto maior a quantidade de σ alocado dentro da faixa de especificação, menor a variação do processo. Quando falamos que um processo é 6σ, estamos nos referindo à performance dele, ou seja, quanto a variação do processo representa dentro do intervalo dos limites de especificações.

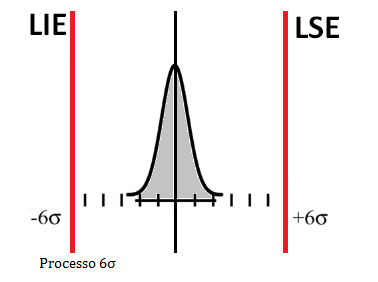

Um processo 6σ, imagem acima, é aquele onde o Cpk = 2, se você não lembra como o Cpk e outros índices de capacidade e performance são calculados, leia o post Capacidade e Performance: entenda os índices Cp, Cpk, Pp E Ppk. Neste caso, além dos 6σ esperados pela variação do processo, existem mais 6σ (em relação a menor distância entre a média do processo e um dos limites de especificação) que separam a variação do processo até os limites de especificações da peça.

Continua depois da publicidade |

Ao trabalhar com valores altos de índices de capacidade, por exemplo Cpk = 2, mesmo quando ocorrem variações no processo devido à causas especiais não significa dizer que o processo estará entregando produtos fora da especificação, pois ainda existe uma margem de 6σ até atingir os valores de especificação. Quanto maior esta margem entre a variação do processo e os limites de especificações maior a classificação na escala σ o seu processo terá e menor será a variação dele.

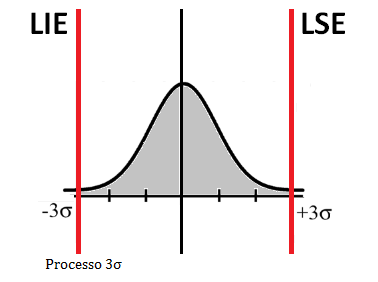

Já um processo 3σ, imagem acima, é aquele onde o Cpk = 1, ou seja, a faixa de variação do processo é a mesma faixa de variação da especificação. Neste caso, os 3σ entre alvo da especificação e LSE mais os 3σ entre alvo da especificação e LIE são exatamente a variação esperada do processo. Desta maneira, a variação do processo coincide com a variação da especificação, quando o processo está centralizado, não sobrando uma margem de segurança para se trabalhar quando causas especiais atuarem no processo.

Analisando a tabela** acima, conversão entre Cpk/Sigma/%Dentro da Especificação/PPM, vemos que quanto maior o σ menor será a taxa de rejeição das peças produzidas. Um processo 6 sigma possui uma taxa de rejeição 287 vezes menor que um processo 5σ.

Com um processo 6σ, mantemos uma menor variação do processo resultando em um aumento da produtividade e melhorando a qualidade dos produtos entregues.

Calculando o Sigma (σ)

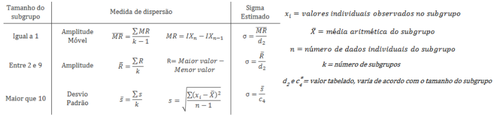

Também conhecido como desvio padrão de curto prazo, a estatística correta para os cálculos dos limites de controle, é a medida estatística de variação de dados dentro de uma amostragem (subgrupo). O cálculo do σ (Sigma Estimado) varia de acordo com o tamanho do subgrupo, a tabela abaixo mostra como calcular esta medida de dispersão:

CEP e o Processo 6σ

O Controle Estatístico de Processo (CEP) é uma metodologia de melhoria contínua que tem como objetivo monitorar o comportamento do processo e minimizar sua variabilidade, identificando o momento certo de ajustar o processo. Com o auxílio de regras estatísticas, os dados do próprio processo são utilizados para predizer o comportamento esperado do processo no futuro.

A metodologia 6σ trabalha com um conjunto de ferramentas em busca de eficiência de processos e melhoria da qualidade. Desta maneira, o CEP é uma ferramenta que pertence à metodologia 6σ, fazendo parte do plano de controle para melhorar eficiência e qualidade de produção. O sucesso da aplicação do CEP na organização é fundamental para ir de encontro com um processo 6 sigma.

(*)As constantes d2 e c4 podem ser consultadas na tabela de constantes para Gráficos de Controle.

(**)Cálculos considerando a média do processo centralizada com a média do alvo da especificação, ou seja, Cp = Cpk.

Artigo publicado originalmente no blog da HarboR Informática Industrial – parceira do CIMM

Gostou? Então compartilhe: