Pesquisadores do Laboratório de Otimização, Projeto e Controle Avançado (LOPCA) da Faculdade de Engenharia Química da Universidade Estadual de Campinas (FEQ Unicamp) desenvolveram um reator químico compacto (microrreator) que viabiliza a produção de hidrogênio a partir do etanol. A tecnologia, patenteada com o apoio da Inova Unicamp, pode ser embarcada em veículos e também acoplada a células combustíveis para mover carros elétricos.

A geração de hidrogênio a partir de fontes renováveis é um tema de interesse mundial como parte da busca por soluções com vistas à diminuição da emissão de gases causadores do efeito estufa, como o dióxido de carbono. O chamado hidrogênio verde é uma das apostas da indústria para a redução dessas emissões. A queima do hidrogênio tem como resultado energia e água, que volta para o meio ambiente na forma de vapor.

Alguns dos carros elétricos movidos com esse combustível já carregam o gás pressurizado em tanques, porém, como a pressão de estocagem é alta, essa opção requer cuidados especiais e a montagem de uma infraestrutura adequada, fatores esses que podem ser proibitivos em um país com as dimensões do Brasil, afirmam os pesquisadores.

“Nossa proposta é a produção de hidrogênio embarcada nos carros a partir do etanol. Esse hidrogênio pode alimentar as células combustíveis, possibilitando a eletrificação de forma mais fácil e barata, com a utilização de tecnologia desenvolvida no país e reduzindo a emissão de CO2”, explica Rubens Maciel Filho, professor e pesquisador da FEQ Unicamp.

Imagem: Arquivo pessoal/Rubens Maciel/Inova Unicamp.

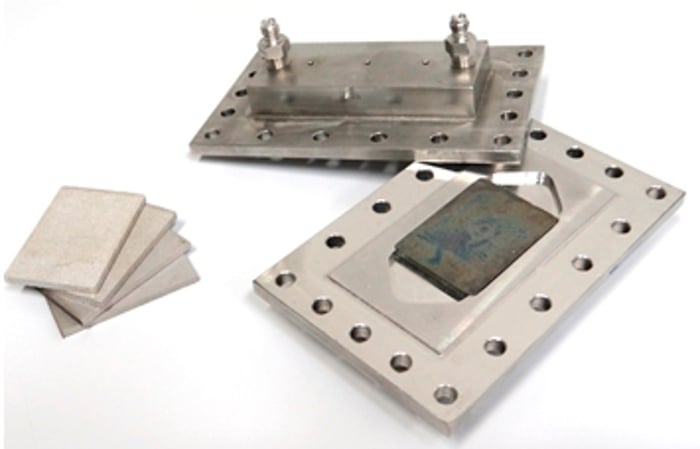

Microrreator de etanol por impressão 3D

O microrreator pode ser usado em diferentes áreas, desde a indústria farmacêutica até a automotiva. Nesses dispositivos, as reações químicas ocorrem em um espaço confinado, tendo a vantagem de intensificar os processos, maximizar as transferências de calor e massa e, portanto, propiciar altas conversões em um tempo muito reduzido. O protótipo, projetado e construído na Unicamp, é do tamanho de um smartphone e seu núcleo, o coração do sistema, tem apenas 5 centímetros de comprimento. “Devido a essas características, a eficiência e o controle das reações são melhores quando comparados aos de reatores convencionais”, destacou Maciel Filho.

Continua depois da publicidade |

Outra vantagem é o modelo de produção do microrreator. As placas, uma malha de microcanais, são feitas por impressão 3D em dispositivos específicos para metais. Alinhada com a Indústria 4.0, a manufatura aditiva permite o emprego de softwares de otimização topológica e de design. “A impressão 3D tem se destacado como tecnologia altamente aplicável em diferentes áreas do setor industrial. Na produção de microssistemas, ela é essencial, pois o design das partes internas exige uma arquitetura diferenciada, a qual dificilmente pode ser reproduzida pelos processos convencionais de fabricação, como usinagem, fundição, conformação, entre outros”, explica André Jardini, que foi coorientador da pesquisa e é pesquisador sênior do Instituto Nacional de Ciência e Tecnologia de Biofabricação (BIOFABRIS).

Assim, a impressão 3D facilita a produção e também o desenvolvimento de novos protótipos mais rapidamente, oferecendo flexibilidade para a criação de geometrias que melhoram a eficiência do sistema, o que permite atender melhor às expectativas do mercado. O material empregado também é relativamente comum e disponível na indústria, o que evita a extração e uso excessivos de minerais raros, aspecto importante do ponto de vista da sustentabilidade. “Além disso, para a obtenção do protótipo, foram utilizadas técnicas de otimização e simulação, o que possibilitou um rendimento bem elevado na obtenção do hidrogênio”, completa.

Para mover um veículo, o hidrogênio produzido pelo reformador deve passar por uma célula combustível que transforma o gás em eletricidade, que faz o motor funcionar. De acordo com os inventores, o processo já está em escala para uso. A quantidade necessária de microrreatores para mover um veículo, no entanto, vai depender das especificações do carro. Nessa proposta, a fim de escalar até a potência necessária para movimentar um determinado veículo, multiplica-se o número de módulos reacionais.

Por que etanol?

O etanol é um biocombustível produzido em larga escala no Brasil — segundo maior produtor mundial. Portanto, já temos infraestrutura de produção, armazenamento e transporte desse produto, em uma cadeia produtiva que gera empregos e renda. “Já temos postos de combustíveis que fornecem etanol, o que torna a implantação da eletrificação por essa tecnologia mais factível”, afirma Maciel Filho. Segundo o pesquisador, a solução é uma alternativa viável para o Brasil e pode ser viável também para outros países de dimensões continentais, como a Índia, igualmente produtora de etanol.

A redução na emissão de poluentes é outra vantagem. Embora a reforma do etanol para a obtenção do hidrogênio gere uma certa quantidade de carbono, essa emissão pode ser zerada quando considerada toda a cadeia agroindustrial. “Esse carbono não vem de uma fonte fóssil, como é o caso do hidrogênio produzido a partir do gás natural. Trata-se de um processo reversível, pois esse carbono é capturado pela cana-de-açúcar quando ela cresce”, defende Maciel Filho.

Além disso, o etanol usado no processo é menos concentrado quando comparado com o etanol hidratado e anidro comercializados atualmente, uma vez que a reação depende da presença de água. Portanto, o abastecimento do tanque poderia sair por um preço menor, pois eliminaria parte dos custos envolvidos na obtenção do etanol nas especificações exigidas atualmente para os motores a combustão ou para ser misturado com a gasolina. “Nós estamos falando de andar com o veículo praticamente com metade da concentração de etanol que se tem hoje no posto de combustível”, diz Maciel Filho.

Patente Verde

A pesquisa que originou a patente foi realizada entre 2009 e 2013. O invento foi protegido pelo programa Patentes Verdes do Instituto Nacional da Propriedade Industrial (INPI). O serviço identifica novas tecnologias voltadas para a produção de energias alternativas que possam ser rapidamente usadas pela sociedade, a fim de estimular o licenciamento e a inovação no país.

A Unicamp procura, agora, parceiros comerciais para implantar a tecnologia, continuar com seu desenvolvimento para usos específicos e permitir a fabricação de reatores em escala industrial. “O uso da impressão 3D com diferentes tecnologias e materiais permite materializar ideias e projetos inovadores em objetos reais que devem, em uma etapa inicial, no conceito de protótipos, passar por testes de validação”, ressalta Jardini. Segundo a equipe [qual equipe?], no estágio atual da pesquisa, empresas do setor já podem se interessar em acelerar o processo de testes e adaptações para a utilização nas potências especificadas.

“Posteriormente, a mesma tecnologia de impressão 3D pode ser empregada na parte produtiva de fabricação, otimizando diferentes etapas de processos e reduzindo custos de produção, além, é claro, de minimizar o desperdício de material, pois essa tecnologia funciona como um processo aditivo e não subtrativo”, finaliza Jardini. A transferência de tecnologia por meio de licenciamento é feita com o apoio da Agência de Inovação da Unicamp, e os pesquisadores participam ativamente desse processo.

Gostou? Então compartilhe: