O European 4.0 Transformation Center (Centro Europeu de Transformação 4.0) (E4TC) no Campus da Universidade Técnica de Aachen investigou a digitalização estratégica da engenharia de projeto e de controle, e o layout técnico das máquinas e sistemas da planta. O relatório da pesquisa de 38 páginas intitulado "Engineering 4.0" é baseado em um estudo de campo de oito meses com fabricantes de máquinas alemães (produzindo produtos de série e máquinas especiais), escritórios de engenharia/programadores de hardware, e fabricantes de componentes. Pela primeira vez, a metodologia desenvolvida para quantificar o potencial disponível em engenharia e as medidas a serem adotadas permitem uma consideração bem fundamentada dos fluxos de trabalho de engenharia atuais para produção em série e fabricação de máquinas especiais. A descoberta central: uma automação parcial dos processos de engenharia atinge uma ótima relação custo/benefício.

exclusivamente na Eplan - destaca campos de ação interessantes

para a eficiência na engenharia.

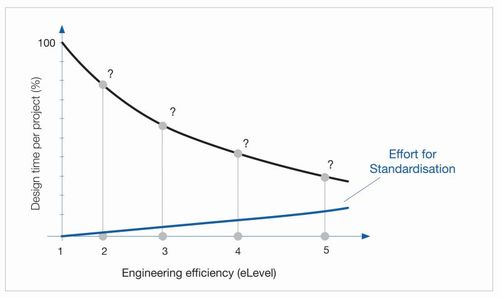

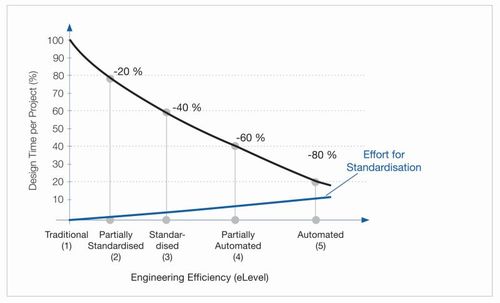

O caminho para uma maior eficiência na cadeia de valor é mapeado usando métodos tradicionais, da padronização à automação.Os pesquisadores do E4TC em Aachen, Alemanha, inicialmente introduziram um modelo do fluxo de trabalho de engenharia e criaram uma matriz de avaliação com cinco níveis de eficiência. A matriz "Nível de eficiência" contém descrições detalhadas da metodologia/fluxo de trabalho e é acompanhada pela matriz "Nível de uso", que descreve e avalia o uso do software CAE como pré-requisito básico para o "Engineering 4.0". Um total de dez etapas do processo, características da engenharia na fabricação de máquinas (série/máquinas especiais) foram examinadas. O modelo de fluxo de trabalho de engenharia gerado compreende as etapas de trabalho típicas do ciclo de pedidos.

"As empresas estão totalmente no controle aqui para aproveitar o potencial de economia de tempo e custo por meio de projetos de padronização ou automação", diz o diretor gerente do E4TC, Dr. Thomas Gartzen.

Continua depois da publicidade |

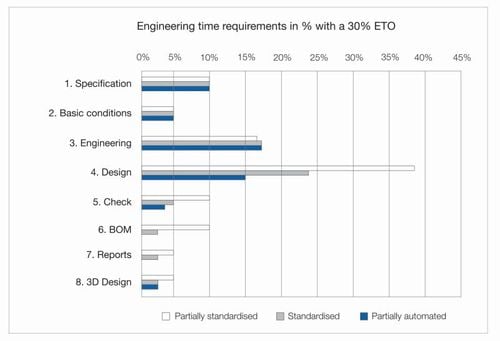

Os pesquisadores se concentraram nas áreas de trabalho de engenharia, projeto, listas de materiais, relatórios, layout do painel de controle, e dispositivos e modelos. As razões para isso são claras: "As dependências de clientes ou parceiros nessas etapas do processo são às vezes relativamente baixas ou inexistentes", diz o diretor-gerente do E4TC, Dr. Thomas Gartzen. "As empresas estão totalmente no controle dessas áreas para aproveitar o potencial de economia de tempo e custo por meio de projetos de padronização ou automação". O caminho para maior eficiência na cadeia de valor é mapeado usando métodos tradicionais, da padronização à automação. Para poder avaliar a eficiência de cada etapa do trabalho, o estudo escalou a metodologia do fluxo de trabalho em cinco estágios - onde o nível de eficiência (eLevel) da engenharia pode ser localizado.

assumindo o eLevel2.

Potencial crescente

Usando os dados coletados, os estudiosos determinaram que as empresas podem se tornar 20% mais eficientes de eLevel para eLevel. Os métodos de trabalho orientados a dispositivos proporcionam uma economia de tempo de 25% na criação dos diagramas. Os usuários gastaram metade do tempo criando esquemas com uma biblioteca de circuitos para as funções do produto. A introdução da automação parcial gera uma economia de tempo adicional de 25% para a criação de esquemas e a criação de todos os relatórios é completamente eliminada pela introdução da padronização.

Eplan Software & Service

EPLAN fornece soluções de software e serviços para as áreas da engenharia elétrica, de automação e mecatrónica. A empresa desenvolve uma das principais soluções de software de engenharia a nível mundial para fabricantes de máquinas e painéis. A EPLAN é igualmente o parceiro ideal para otimizar processos de engenharia complexos. Interfaces padronizadas e personalizadas para sistemas ERP e PLM/PDM garantem consistência de dados em toda a cadeia de valor. Trabalhar com a EPLAN significa comunicação sem restrições entre todas as áreas da engenharia. Quer se trate de empresas de grandes ou pequenas dimensões, os clientes podem aplicar os seus conhecimentos especializados de modo mais eficiente. A EPLAN pretende crescer ainda mais juntamente com os seus clientes e parceiros e promove a integração e a automação na engenharia. A EPLAN presta assistência a mais de 55.000 clientes em todo o mundo. "Engenharia eficiente" é a palavra de ordem. A EPLAN foi fundada em 1984 e faz parte do Grupo Friedhelm Loh gerido pelo proprietário. A presença do Grupo Friedhelm Loh a nível mundial conta com 18 unidades de produção e 80 subsidiárias internacionais. Todo o grupo emprega 12.000 pessoas e apresentou um volume de negócios de cerca de 2,6 mil milhões de euros em 2018. Em 2019, a empresa familiar foi galardoada com o prémio de "Melhor empregador alemão" pela décima primeira vez consecutiva. Adicionalmente, o Grupo Friedhelm Loh foi reconhecido como "Melhor formador profissional" de acordo com um estudo da Deutschland Test e da Focus Money.

Gostou? Então compartilhe: