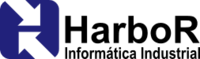

O que é a Indústria 4.0?

Você já deve ter visto em várias fontes os elementos que compõem a Indústria 4.0:

- Digitalização

- Conectividade

- Robótica

- Big Data

- Computação em nuvem

- Integração de Sistemas

- Inteligência Artificial

- Internet das Coisas/Sensores Inteligentes

- Manufatura Aditiva

- Realidade Aumentada

- Simulações/Digital Twins

- Sistemas em Tempo Real

Cada uma dessas tecnologias merece mais detalhamento, e teremos artigos para isso.

A Indústria 4.0 ou Manufatura Avançada é a utilização de tecnologias não tradicionais na melhoria de processos produtivos, desenvolvimento acelerado de produtos e criação de novos modelos de negócio. É também chamada de Quarta Revolução Industrial.

Com base no documento Design Principles for Industrie 4.0 Scenarios: A Literature Review, podemos definir:

Quando usamos o termo sistema acima, nos referimos à sistemas ciber-físicos, que integram processos físicos e computacionais que trocam informações entre si. Um exemplo simples é uma catraca automatizada de controle de acesso: um leitor lê um ente físico (tag RFID), a leitura é validada por um sistema computacional (que pode ser interno ou disponível via rede), e a catraca é liberada para a passagem de uma única pessoa (físico novamente).

Continua depois da publicidade |

Quais os benefícios da Indústria 4.0?

Vamos começar mostrando o primeiro impacto buscado pela adoção dos conceitos da Indústria 4.0 no processo de fabricação e gestão dos recursos produtivos – agilidade. Tudo a ver com lean manufacturing. Isso traz eficiência e redução de perdas (alguém aí pensou em WCM?). O material a seguir é baseado em parte do conteúdo da publicação Industrie 4.0 Maturity Index, produzido pela Acatech – Deutsche Akademie der Technikwissenschaften, da Alemanha.

Digamos que na segunda-feira de manhã a produção começa conforme o planejamento cuidadoso feito para atender a demanda da semana. Mas, sh*t happens. Eventos não desejados ocorrem frequentemente prejudicando a produção. Esse evento pode ser uma quebra de máquina, um surto de problemas de qualidade, uma falta de componente ou um pedido cancelado. Isso acontece em qualquer fábrica, pequena ou grande, em qualquer lugar do mundo.

Quando um evento desses ocorre, tem impacto imediato na produção:

- diminuindo a produção

- prejudicando a qualidade

- atrasando uma entrega

- forçando uma troca de produto na linha

- causando outra forma de perda

Quanto mais rápida e certeira* for a ação para eliminar os efeitos do evento negativo, menores as perdas decorrentes.

(*certeira e não acertiva, que não existe, nem assertiva, que tem outro significado)

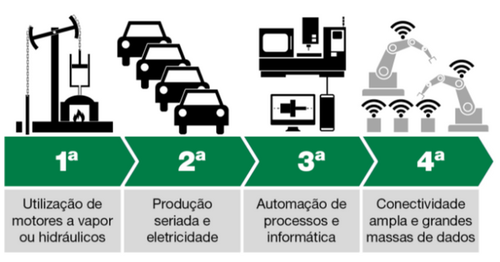

Relação entre descobrir o problema e as perdas decorrentes

Se colocarmos em um gráfico (Figura 1) podemos ver que o valor potencial da ação corretiva vai diminuindo à medida que o tempo corre (em outras palavras, enquanto uma medida corretiva não for implantada, a perda causada pelo evento vai continuar ocorrendo, muitas vezes se agravando).

Por que não se toma a ação corretiva imediatamente após o evento? As coisas não são tão simples.

Como a figura mostra, há quatro etapas que ocorrem entre o evento e a eliminação efetiva dos seus efeitos, e passar por cada uma delas traz um atraso na implantação:

1. Primeiro é preciso perceber que o evento ocorreu. Alguns eventos podem ser óbvios (máquina parada por falta de energia), mas outros podem ficar ocultos por algum tempo (um desvio de qualidade que não se manifeste imediatamente).

Chamamos o tempo entre a ocorrência do evento e a consciência dos responsáveis imediatos de que o evento ocorreu de Tempo de percepção.

2. Depois que se sabe que o evento ocorreu, é preciso analisar o mesmo.

- O que causou o evento? É um evento recorrente?

- Tem uma solução definida?

- Quais as ações corretivas possíveis de se tomar?

- O que foi feito no passado? Funcionou?

A análise deve indicar a(s) causa(s) do evento, e trazer alternativas para eliminar os efeitos do evento e/ou evitar que ocorram novamente. Quanto mais raro o evento, e quanto maior tenha sido o tempo de percepção, maior o Tempo de análise.

3. É preciso decidir que medidas tomar com base em:

- Quanto vai custar?

- Qual a alternativa com melhor custo x benefício?

- Vai eliminar a causa raiz?

- Quando pode ser implementada?

O tempo entre a análise do evento e o julgamento das mesmas é o Tempo de decisão.

4. Escolhidas as medidas corretivas, é hora de implantar as mesmas. Podem depender de ações externas, parada de máquina, ajuste de processo, treinamento…

Entre a decisão tomada e a implantação efetiva das medidas, corre o Tempo de implantação.

O que isso tem a ver com Indústria 4.0?

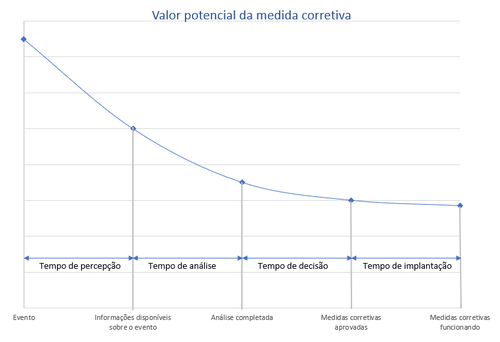

Um dos objetivos da Indústria 4.0 é tornar mais rápido o processo de melhoria, agilizando a detecção e eliminação de problemas. A ideia é “espremer” os tempos acima, conforme mostrado na Figura 2 abaixo:

E como isso pode ser alcançado? Como os elementos da Indústria 4.0 podem ser usados para atender esse objetivo? Vamos ver como cada um dos tempos citados acima, que causam atraso e reduzem o valor potencial das medidas corretivas, pode ser diminuído:

1. Tempo de percepção

A utilização de sensores permite a digitalização do evento, que combinada com a conectividade disponibiliza imediatamente a informação para ser tratada por um sistema em tempo real, que por sua vez alerta os interessados rapidamente da ocorrência do evento (pode ser um alarme na tela de um supervisório, um email, uma mensagem instantânea ou de texto ou um andon remoto). Esse é o tempo que mais facilmente se diminui com a adoção de conceitos da Indústria 4.0.

2. Tempo de análise

A redução do tempo pode vir por análise de Big Data sugerindo causas mais prováveis em função de eventos anteriormente registrados, por Inteligência Artificial descobrindo causas novas com base num histórico que não incluía exatamente a mesma situação, ou simplesmente pela disponibilização de histórico de problemas anteriores.

3. Tempo de decisão

Mais uma vez as ferramentas de Big Data e Inteligência Artificial podem dar subsídio para a tomada de decisão, mostrando o resultado obtido ou esperado para uma dada medida corretiva, ou mesmo tomar automaticamente as decisões sobre o que deve ser feito. A utilização de Simulações e Digital Twins (modelos computacionais para sistemas físicos) também pode auxiliar na tomada de decisão, permitindo entender em detalhes o efeito da medida estudada antes da sua aplicação.

4. Tempo de Implantação

Se a medida a tomar é uma alteração de parâmetro de máquina, com base na Conectividade e na Integração de Sistemas isso pode ser feito sem que seja necessário o deslocamento até a máquina; quando for necessário fazer uma mudança de roteiro de fabricação, um Robô pode ser instruído a movimentar peças por rotas diferentes; caso tenha ocorrido uma quebra de peça da máquina, uma nova pode ser construída usando Manufatura Aditiva, e assim não é necessário aguardar a compra ou fabricação convencional dessa peça.

Artigo publicado originalmente no blog da HarboR Informática Industrial – parceira do CIMM

Gostou? Então compartilhe: