O BMW Group utiliza a manufatura aditiva desde 1991 para a fabricação de carros conceituais, protótipos e veículos de corrida, e isso se expandiu rapidamente para modelos de produção em larga escala. De acordo com a companhia, atualmente, além de fabricar peças automotivas utilizando impressão 3D, também estão sendo desenvolvidas ferramentas para otimizar seus processos de produção em várias de suas plantas ao redor do mundo.

Segundo um comunicado enviado à imprensa, um dos marcos mais recentes da companhia é o Additive Manufacturing Campus, que fica localizado em um distrito de Munique, na Alemanha, onde mais de 300 mil peças foram produzidas por impressão 3D em 2023.

Entre essas peças, estão os moldes para a produção de cabeçotes de cilindros de alumínio em larga escala. Para isso, camadas finas de areia são repetidamente aplicadas e unidas usando ligantes. O método permite a criação de moldes para a fabricação de estruturas complexas, que são então preenchidas com alumínio líquido.

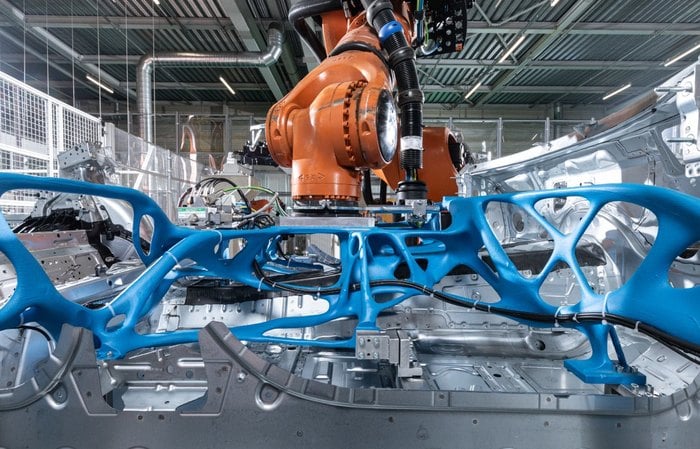

A produção de garras robóticas para a produção de tetos de CFRP (plástico reforçado com fibra de carbono) é outro exemplo. E em 2023, o BMW Group lançou sua nova geração de pinças robóticas biônicas, marcando um avanço significativo na fabricação industrial.

Continua depois da publicidade |

Otimizada topologicamente, a nova pinça combina a casca da impressora LSP (impressão em larga escala ) com a SLS (sinterização seletiva a laser), uma estrutura de suporte bionicamente aprimorada. Este design inovador permite que a pinça seja 25% mais leve que sua antecessora, reduzindo a necessidade de três robôs para apenas um na produção dos tetos de CFRP do BMW M3.

Redução das emissões de CO2

A tecnologia de impressão 3D não se limita apenas à fabricação de tetos. No BMW Group em Regensburg, pinças impressas são utilizadas na construção de chassis, facilitando o manuseio de portas. Na planta matriz em Munique, a nova pinça biônica está revolucionando o processo de montagem do BMW i4, suportando toda a estrutura do piso com eficiência e leveza. Pesando apenas 110 quilos, a redução de peso se deu graças ao uso de moldagem em areia e alumínio.

Este avanço não só melhora a eficiência da produção, mas também tem um impacto positivo no meio ambiente. A redução de peso das pinças permite o uso de robôs menores e mais leves, que consomem menos energia e, consequentemente, diminuem as emissões de CO2.

Gostou? Então compartilhe: