Cada etapa do desenvolvimento do produto ou projeto depende que as informações relacionadas estejam de acordo com a demanda do cliente e as regras do negócio - acordadas entre as partes - do início ao fim do processo. É neste ponto que muitas empresas ainda tendem a falhar e criar gargalos produtivos. Deixando de integrar sistemas e unificar a comunicação para todas as fontes e pontas interessadas, muitos fabricantes perdem tempo, materiais e insumos, e consequentemente, competitividade em seus ramos de atividade. No entanto, a gestão da informação de ponta a ponta no desenvolvimento de um produto ou projeto ainda é um desafio para pequenas e grandes empresas.

Convidadas para participar da SKA Connect 2023, para o painel “Além de tecnologias, o digital transforma o físico”, realizado na última quarta-feira (22), as empresas Marcopolo e a MTower contaram como têm desenvolvido seus projetos customizados enquanto atravessam suas próprias jornadas digitais em parceria com a SKA.

Marcopolo e sua jornada digital para o desenvolvimento remoto de novos produtos

Hoje, enfrentar a conectividade é um desafio de pequenas e grandes empresas. Lucinéia Catafesta, engenheira de produção e líder de engenharia da Marcopolo, fabricante de carrocerias de ônibus, conduz o time de implementação de tecnologia com foco em transformação digital e cultural. Durante o SKA Connect 2023, ela contou que o maior desafio durante a jornada digital da Marcopolo foi desenvolver e lançar dois produtos “cheios de inovação, mesmo com os desafios da pandemia”, transformando não só a tecnologia da empresa, mas também sua cultura de mais de 70 anos.

Continua depois da publicidade |

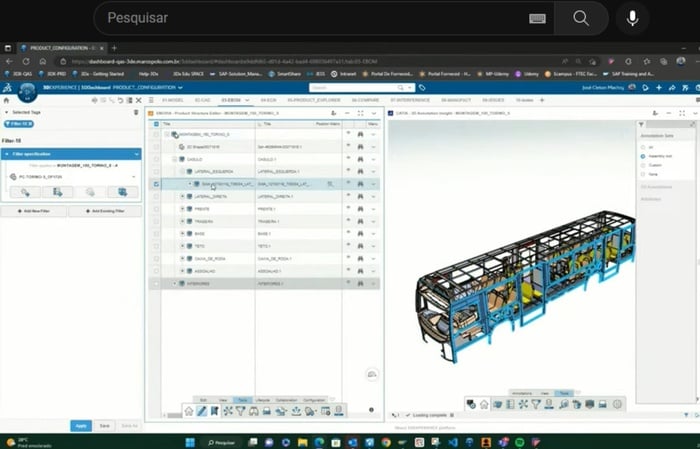

Ela conta que foi um salto para a empresa desenvolver o design dos modelos Attivi e G8, com a engenharia trabalhando de forma remota, a partir da utilização de uma plataforma única - 3DExperience, da Dassault Systèmes -, centralizando toda a informação do projeto de ponta a ponta.

Lucinéia conta que sua equipe utiliza o software SolidWorks desde 2018, e que viu muitos avanços a partir da sua parceria, principalmente com o auxílio de gêmeos digitais no design dos ônibus. “Dentro do ônibus temos muitos subsistemas, ele é composto por muitas coisas, que hoje trabalham de forma segregadas, mas que precisam se conectar. Então precisamos fazer essa conexão acontecer dentro da engenharia e de uma forma que todos se comuniquem muito bem”, destacou.

Dentro do projeto double decker do Marcopolo G8, por exemplo, tem 70 mil peças, considerando itens que não se repetem totaliza-se 5 mil part numbers, lembrando que a empresa trabalha com ônibus personalizados. Neste projeto, mais de mil itens eram configuráveis, ela conta. “No digital twin do G8, por exemplo, ele foi concebido e validado 100% virtual dentro da plataforma e, através disso, conseguimos antecipar em mais ou menos um ano todo o seu lançamento”, diz Lucinéia. “No modelo anterior, o G7, ainda precisávamos da validação por prototipagem”.

Do G7 para o G8, além de ter migrado para dentro do 3DExperience, a troca de PLM, fez com que a equipe entendesse que o software de CAD que utilizavam não atendiam mais à demanda devido a quantidade de componentes. “Precisávamos migrar de software”, disse ela, contando que o G8 já foi projetado dentro do software de projeto e engenharia Catia, na plataforma 3DExperience. “Cada válvula, cada fio, cada peça é avaliada pelo software, o local do conector (...) e, [com] tudo isso, a plataforma conseguiu nos trazer rapidez para a validação dos projetos”.

Da engenharia ao chão de fábrica e o foco nas pessoas

Ainda existem alguns desafios à frente da Marcopolo, conta Lucinéia, no entanto, ela comemora os avanços já apresentados que têm trazido resultados à empresa. Com o SolidWorks Composer, ela conta que a engenharia consegue entregar para a fábrica o detalhamento 3D direto para o operador, embora reconheça que mais processos precisem ser digitalizados para facilitar o trabalho do operador e aumentar a eficiência do desenvolvimento do produto também no chão de fábrica.

Segundo Cleo Eduardo Nunes, montador soldador, com 19 anos de Marcopolo, a visualização em 3D melhora bastante seu trabalho, pois assim, consegue “enxergar os detalhes das peças, as montagens, as medidas e as posições e enxergar todos os detalhes”. Lucinéia, no entando, destaca que a informação precisa ser filtrada de acordo com o cenário e a etapa do processo, evitando perda de tempo ou falhas com excesso de informação.

Além disso, para ela é importante ver que a tecnologia agrega valor ao trabalhador de chão de fábrica. “No processo identificaram que algumas coisas precisavam mudar, como na engenharia, onde tudo começa”, disse. Eles então criaram um programa entendendo que “a tecnologia é o meio, mas não o fim” do processo. Segundo Lucinéia, o sucesso se dá por conta disso, por “olharmos para as pessoas como elas estão se sentindo, sendo esta uma transformação cultural e digital”.

Um dos próximos passos da Marcopolo é poder ter todas as variantes do ônibus em 3D, “para que eles possam aplicar filtros para cada componente personalizável, construindo com o cliente o modelo que ele deseja, (...) agilizando o processo de modelagem do produto", conta. Dessa forma, o modelo será configurado e montado 100% digitalmente. “Isso está em andamento e é o sonho da engenharia da Marcopolo”, afirma.

MTower e o desafio da customização e da segurança do trabalhador de mineração

Para a MTower, customização e sustentabilidade são as palavras-chave. Newton Filho, Gerente de Engenharia da MTower, porém, diz que os desafios também são muito customizados, muito específicos para a necessidade do cliente e a necessidade de velocidade para criação do modelo. A MTower atua com equipamentos autônomos, com sua própria produção de energia fotoelétrica, voltados, principalmente, para a mineração, enfrentando desafios particulares em locais hostis e de alto risco aos profissionais.

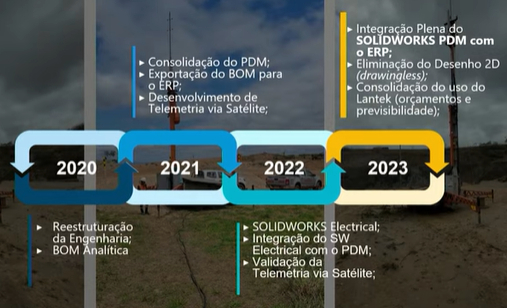

Newton conta que há dois anos a empresa começou a reestruturação da engenharia com o intuito de padronizar seus processos na produção das frotas de mineração, ampliando a garantia de qualidade e segurança de seus produtos customizados, com o desafio de se manter sustentável e reduzir custos.

Ele conta que a transformação digital da MTower, com o auxílio da SKA, começou com a implantação do conceito de modulação, em um sistema unificado. Segundo ele, uma vez que se utiliza por toda a empresa a informação digital, ela ocorre transversalmente em todos os departamentos, tornando a comunicação entre as distintas partes do processo mais clara e evitando erros. Além de ser bem mais rápida, devido a própria rapidez que se pode alterar as configurações.

Evolução digital da MTower

No conceito de modulação adotado pela empresa, a equipe desenvolve subconjuntos do projeto, valida e aprova. A partir desses subconjuntos eles conseguem montar uma estrutura, uma BOM (Bill Of Material ou estrutura de produtos), reduzindo o tempo de desenvolvimento de projeto, alguns de 9 meses para 3 meses, outros de 20 dias para 3 dias, conta Newton. Embora já utilizassem SolidWorks, a BOM era feita via Excel antes da integração na MTower. Junto com essa mudança, a empresa também implantou o PDM, o qual passou a fornecer informações da BOM reduzindo praticamente a zero erro de BOM, e todas as consequências a partir de erros que partem da estrutura do produto, conta o gerente da empresa.

“Algumas customizações que antes gastavam até 20 dias, conseguimos fazer em uma hora”, diz Newton. “Então, essa base de engenharia é trabalhosa, mas hoje a gente já vem colhendo isso e ampliando. Cada vez mais a gente ganha condição de projetar mais rápido e de forma mais segura - porque eu nunca parto do zero”.

Com a integração de todos os sistemas, conforme demonstrado no quadro acima, a engenharia trouxe inúmeros ganhos à MTower, como dito anteriormente, mas a empresa pretende dar continuidade a sua jornada digital.

“Hoje a gente faz a comunicação com o ERP de maneira semi-automática e o nosso objetivo é transformar essa transição, fazer com que todas as informações que sobem do PDM para o ERP sejam automáticas [e vice-versa] (...), de maneira que os dois bancos de dados se mantenham atualizados um com o outro”, conta.

Outra meta da empresa a partir da integração deste ano é trabalhar 100% com desenhos 3D para “melhorar interatividade e a compreensão dos produtos, sempre ganhando produtividade e evitando falhas”. Ainda para 2023, a empresa pretende consolidar o uso do Lantek, sistema de CAD/CAM desenvolvido para automatizar e gerenciar a programação de máquinas de corte de chapas da SKA.

“[A consolidação do uso do Lantek] vai nos ajudar não apenas em fazer os planos de corte, como também nos auxiliar para fazer as cotações e a previsibilidade de tempo de fabricação do produto antes mesmo de ter construído um protótipo”, diz Newton. “Então vamos trabalhar nessa simulação para calcular o custo e o tempo que ele será fabricado pela primeira vez”.

Hoje, segundo o gerente, em torno de 30-40% do tempo era para a engenharia em 2D e com o Lantek já é possível criar o modelo em 3D, ganhando tempo na engenharia para dedicar a novos projetos e facilitando a comunicação com a produção que passa a ser muito simples, ele conta.

Com a integração dos softwares da engenharia e do PDM toda empresa acessa as documentações que são gerenciadas através dele, “então cada vez mais nosso ambiente digital está representando o nosso produto físico”, finaliza Newton.

*A jornalista foi convidada pela SKA para cobrir o evento.

Gostou? Então compartilhe: