De 1780 até meados de 1830, a Primeira Revolução Industrial transformou os métodos de produção artesanal com máquinas mecânicas, geralmente movidas a vapor, mudando a manufatura para sempre. Já na segunda metade do século XIX, a Segunda Revolução Industrial trouxe a eletricidade para as fábricas, o que permitiu o surgimento das linhas de montagem, com grande parte da inovação voltada para as inteligências de guerra durante o período. Com o advento da Internet, ainda na década de 1960, veio a Terceira Revolução Industrial, criando a manufatura automatizada, requerendo nova especialização da mão-de-obra e, claro, sendo fomentada pela conexão em rede de computadores e todas as ferramentas que ela proporciona.

Entretanto, estamos presenciando o surgimento de uma Quarta Revolução Industrial, que une a produção aos sistemas ciberfísicos, Internet das Coisas (IoT, na sigla em inglês) e o uso da internet para a prestação de serviços. As fábricas inteligentes, cada vez mais eficientes, automatizadas e customizáveis, se baseiam em seis princípios para seu desenvolvimento e implementação:

- Interoperabilidade: Capacidade dos sistemas ciberfísicos, seus operadores humanos e das fábricas inteligentes de se conectarem e comunicarem entre si, recebendo e enviando informações relevantes para a produção industrial;

- Capacidade de operar em tempo real: a tomada de decisões deve ser imediata para a melhor eficiência, então a aquisição e tratamento de dados em tempo real é uma prioridade para a indústria 4.0;

- Virtualização: Simulações podem ser utilizadas no treinamento de pessoal, mas o mais importante são as cópias virtuais das fábricas inteligentes, que permitem a rastreabilidade e o monitoramento remoto dos processos de produção automatizados;

Continua depois da publicidade |

- Descentralização: Os sistemas ciberfísicos são capazes de tomar decisões de acordo com as demandas da produção em tempo real. As máquinas já não apenas recebem informações de como operar, como também fornecem informações sobre os ciclos de trabalho, operando de forma descentralizada para aprimorar e customizar os processos de produção;

- Orientação a serviços: O conceito de Internet of Services faz necessária a utilização de arquiteturas de software orientada a serviços, exigindo especialização da mão-de-obra para não apenas lidar com as inovações, mas também para criá-las e implementá-las; e

- Modularidade: Nas fábricas inteligentes, os módulos de produção devem ser acoplados ou desacoplados para melhor suprir as demandas produtivas. É importante que as máquinas tenham flexibilidade para alterar as tarefas e melhor atender às necessidades de cada fábrica.

Indústria 4.0 no Brasil

Norberto Tomasini, Diretor de Negócios Digitais da TIVIT, explica os rumos da indústria 4.0 no país: "Nesta nova era, a indústria atua de forma customizada, produzindo produtos e serviços de acordo com as necessidades do consumidor. A integração de dados entre indústria e consumidor fica cada vez mais estreita e colaborativa, além da automação de diversos processos, com o objetivo de levar a melhor experiência para o usuário, de maneira rápida e assertiva".

O Mapa do Trabalho Industrial 2017 - 2020, elaborado pelo Senai, diz que até o ano de 2020, o Brasil deve qualificar mais de 13 milhões de pessoas para trabalhar em ocupações industriais. O Mapa afirma também que a demanda acumulada das indústrias chegará a quase 2 milhões de profissionais, o que faz da indústria 4.0, especialmente no que diz respeito aos profissionais de Tecnologia da Informação, uma das áreas mais promissoras no futuro próximo.

Mas não é necessário esperar o futuro chegar para perceber que há diversas oportunidades na área: o Guia de Profissões do Senai informa que, mesmo atualmente, a demanda do mercado por técnicos e tecnólogos já é superior do que as instituições de ensino do país são capazes de prover. "É importante lembrar que a indústria 4.0 tem criado novas profissões, além de transformar os atuais profissionais em personagens estratégicos dentro das corporações. De maneira geral, hoje somos agentes transformadores, não importa se gestor ou um profissional júnior, é necessário aplicar a premissa do desaprender para aprender, uma vez que estamos todos juntos entrando em uma era de novidades", explica Tomasini.

Segundo o Índice Global de Inovação, da Universidade de Cornell, o Brasil se encontra no 69º lugar. Caindo no ranking de eficiência e inovação nas últimas décadas, o país está correndo para alcançar as potências mais inovadoras, tendo subido cinco posições nos últimos dois anos. De acordo com a análise de Norberto Tomasini, "a tecnologia e a inovação deixaram de fazer parte somente do departamento de TI e passaram a ser parte do desenvolvimento estratégico das empresas. A partir desse momento, passamos a ter um avanço cada vez maior com a transformação digital o tema se tornou indispensável no dia a dia das companhias que buscam maior vantagem competitiva e melhores resultados".

O Brasil está conquistando cada vez mais notoriedade no que diz respeito à inovação e o empreendedorismo, o que fica evidente quando observamos a criatividade de soluções que emana de nossas startups. "Enquanto as grandes corporações ainda estão enfrentando dificuldades com a transformação digital, as startups lideram esse mercado de inovação, pois já nasceram digitais. Por conta disso, as marcas consolidadas e as empresas decidiram colaborar entre si em fase de arranque para acelerar os produtos e serviços disruptivos, o que altera completamente o jogo", defende Tomasini.

A popularização da Inteligência Artificial fez com que empresas adotassem formas automatizadas para seleção de pessoal, atendimento aos clientes, além dos assistentes virtuais, que hoje são uma realidade em muitos serviços e companhias. "Vemos aplicações de inteligência artificial sendo utilizadas para monitoramento de frotas, acompanhamento de equipes em campo, aplicações em bots de atendimento, que são exemplos de que essa é uma tecnologia madura e que veio para ficar. O que nós entendemos, no entanto, é que a tecnologia de IA traz ainda mais benefícios, eficiência para os negócios, quando está associada outras tecnologias como o Analytics e o Big Data", explica Tomasini.

De acordo com o levantamento da Agência Brasileira de Desenvolvimento Industrial (ABDI), a estimativa anula de redução de custos industriais em todo o país, com a migração das atividades industriais para o conceito 4.0, será de, no mínimo, R$ 73 bilhões, cifras que dizem respeito aos ganhos de eficiência (R$ 34 bilhões), redução de custos de manutenção de máquinas (R$ 31 bilhões) e também no consumo de energia (R$ 7 bilhões).

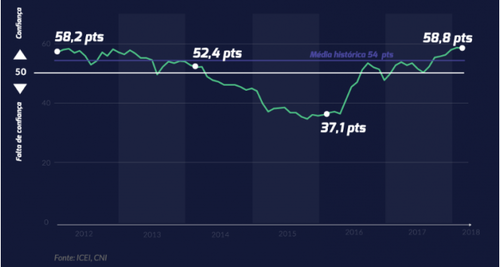

A recessão econômica que afligiu o Brasil teve grande impacto na adoção dos modelos de produção 4.0, afastando investidores internacionais na indústria brasileira. Entretanto, os ares já começam a pesar menos com o crescimento do PIB em 2,8% em 2018 e de 3% em 2019, de acordo com o Banco Central. O Índice de Confiança do Empresário Industrial (ICEI), da Confederação Nacional da Indústria (CNI), acompanha o PIB: registrando uma média de apenas 37,1 pontos no auge da crise econômica, em 2016, o índice atualmente aponta 58,8 pontos, o que é superior à média histórica, de 54 pontos. Isso significa que as indústrias brasileiras estão sendo percebidas como bons investimentos pelos investidores globais.

Diante das oportunidades se abrindo, o Ministério da Indústria, Comércio Exterior e Serviços (MDIC) criou, em junho de 2017, o Grupo de Trabalho para a Indústria 4.0 (GTI 4.0), a fim de elaborar propostas de agenda nacional para a adoção de modelos de produção 4.0 no país. Com mais de 50 instituições representativas, incluindo agências do Governo, empresas privadas e sociedade civil organizada, o GTI 4.0 delimita as prioridades para a implementação da indústria 4.0 no Brasil, propondo agenda centrada no empreendedor e no desenvolvimento industrial do país.

Gostou? Então compartilhe: