Abordagens inteligentes para manufatura estão permitindo que as indústrias enfrentem os desafios de concorrência global, sustentabilidade, problemas na cadeia de suprimentos e escassez de mão de obra.

O objetivo é aumentar a eficiência e atingir o aproveitamento máximo das fábricas. Os fabricantes estão descobrindo que a digitalização é o novo equalizador para chegar a um nível inovador da manufatura inteligente. No passado, o foco da automação estava na redução de custos, mas hoje a digitalização pode colocar os processos de manufatura em um nível totalmente novo, se realizada de maneira adequada.

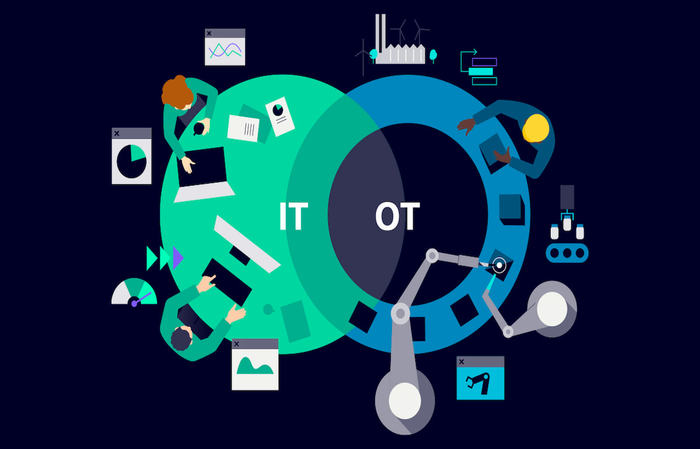

A base para aumentar a eficiência operacional é a convergência de TI e TO, processo realizado para obter dados e informações relevantes. Usando a riqueza dos dados gerados pela tecnologia operacional (TO) e captados por sensores de borda e equipamentos inteligentes, a tecnologia da informação (TI) pode armazenar, recuperar, processar, analisar e recomendar ações com base nesses dados digitais.

Os dados relevantes permitem a otimização contínua dos processos de manufatura de circuito fechado e produtos de circuito fechado de qualidade. Além disso, ajudam na criação de um gêmeo digital abrangente do ambiente da manufatura para maximizar o rendimento.

TI e TO fornecem dados e informações relevantes

Este artigo - assinado por Rahul Garg, da Siemens Digital Industries Software - fala sobre a convergência de TI e TO, que é a etapa inicial fundamental para atingir a manufatura inteligente. Pra começar, fornecemos as definições de TO e TI:

- Tecnologia operacional (TO) – Fornece as capacidades necessárias para operar uma fábrica. Inclui todos os softwares para a operação dos equipamentos físicos, os controles e as tecnologias que operam as máquinas e os controladores lógicos programáveis (CLP). Em outras palavras, ajuda a fábrica a funcionar.

- Tecnologia da informação (TI) – A tecnologia da informação dos computadores de uma organização armazena, processa e analisa os dados coletados das operações e produz informações com base nesses dados. Os supervisores e a gerência usam a TI para tomar decisões, ao passo que a TO orienta as ações.

Então, qual é a fonte desses dados? A maioria das fábricas tem uma mistura de equipamentos antigos e outros mais novos. As máquinas inteligentes mais recentes são desenvolvidas para compartilhar dados com uma rede, enquanto as máquinas mais velhas são ilhas de dados. Uma rede de sensores é instalada na fábrica para conectar essas ilhas e garantir dados robustos em todas as operações de manufatura, reunindo dados operacionais para análise do departamento de TI. Esses sensores de borda podem transmitir dados para uma série de medições, fornecendo uma noção sólida do desempenho do equipamento. Com isso, em quase todas as fábricas, os dados são coletados por várias tecnologias de detecção física, incluindo controladores lógicos programáveis (CLPs), sensores e medidores, dispositivos de IoT, etc.

Continua depois da publicidade |

Hoje, TO e TI estão interagindo mais para aumentar as eficiências operacionais. Tradicionalmente, essas eram duas áreas distintas, mas a busca pelo aumento de produtividade operacional confunde os limites entre o gerenciamento tradicional de informações em salas de servidores e escritórios e o gerenciamento de operações na fábrica, fornecendo dados essenciais para melhorar as operações em geral.

TI e TO convergem quando a tecnologia da informação captura o funcionamento da fábrica, que é inserida em sistemas de TI que otimizam digitalmente as decisões de negócios com base nos dados obtidos de sensores de borda em máquinas inteligentes. Agora, é possível entender melhor como o equipamento funciona para tomar decisões em tempo real. Essas decisões ajudam a otimizar e maximizar ainda mais o rendimento das fábricas. Juntas, TI e TO ajudam na tomada de decisões importantes, mostrando que uma peça específica pode estar falhando, sem estoque ou com problemas que impedem a produção da fábrica.

Um exemplo simples de um dos benefícios da convergência de TI e TO é o monitoramento das tendências operacionais do compressor de ar. Os especialistas estimam que 30% da energia do ar comprimido é desperdiçada em vazamentos, exigindo capital adicional para lidar com a perda de capacidade. Ao analisar os dados de TO relacionados à compressão de ar, a TI pode rapidamente identificar ineficiências no uso de energia devido a componentes com desgaste ou vazamento, direcionando adequadamente o trabalho de manutenção para resolver essas questões antes que se tornem perdas significativas de energia. Manter o vazamento próximo a zero é um benefício eficaz de redução de custos para fabricantes que usam quantidades substanciais de ar comprimido.

Manufatura e qualidade de circuito fechado agora são possíveis

Depois que todos os dados principais estiverem disponíveis continuamente com a convergência de TO e TI, cria-se um ciclo de feedback conectado que fortalece a correlação entre o produto planejado com o produto construído e usado em um processo iterativo contínuo. Agora, a engenharia de manufatura pode receber feedback imediato e fazer melhores escolhas para outras atividades importantes de manufatura, como:

- Reprogramação da fábrica

- Incorporação de novos recursos de suporte

- Fornecimento de serviço proativo antes que um equipamento apresente falha

Tudo isso contribui para o objetivo de paralisação zero. Com a convergência de TI e TO aprimorando continuamente a manufatura, agora é possível buscar a qualidade ideal do produto, que inclui metas de sustentabilidade de longo prazo, como desperdício zero. Com isso, a qualidade de circuito fechado garante visibilidade completa das métricas relacionadas à qualidade, desde o planejamento até a entrega da qualidade do produto concluído. Os processos de qualidade de circuito fechado alcançam a taxa média de conformidade do produto de 99%, com desempenho majoritário variando de 97 a 100%. Isso significa quase zero de desperdício sem comprometer o desempenho ou a sustentabilidade do produto.

O gêmeo digital da produção

Por fim, a convergência de TI e TO estabelece as bases para a implementação de um gêmeo digital robusto no ambiente de manufatura. O gêmeo digital é uma réplica digital virtual dos objetos físicos de uma máquina inteira, de um sistema de manufatura ou da fábrica reproduzida em um ambiente digital. Enquanto a fábrica opera, o gêmeo digital fornece uma simulação fisicamente precisa das operações, combinando os mundos virtual e físico para fornecer novas informações e eficiências para a fabricação de produtos por meio da análise de dados e IA.

Mais dados equivalem a um gêmeo digital de maior fidelidade. E a convergência de TI e TO fornece os dados e informações necessários em tempo real para criar uma versão digital completa da fábrica. Com isso, enquanto a fábrica funciona, o gêmeo digital com cada máquina da fábrica reproduz essa atividade em uma réplica, no formato digital. Todos esses dados operacionais garantem uma fidelidade muito melhor do gêmeo digital e fornecem informações sobre as operações do mundo real.

O gêmeo digital abrangente é a base para melhorar a versão do mundo real por meio da simulação no modelo digital, fechando assim o ciclo das operações de manufatura e qualidade. Além disso, fornece aos fabricantes um mecanismo para entender o que vai acontecer ou o que pode acontecer no futuro. Desta forma, o gêmeo digital pode ser usado com segurança para otimizar as operações, prever a manutenção, permitir o comissionamento mais eficiente, melhorar as substituições e realizar alterações mais rápidas na linha de produção, que são recursos fundamentais para conduzir os negócios com mais eficiência. Além disso, uma mudança em ambiente digital não custa nada, o que motiva os gerentes a analisar uma variedade de abordagens viáveis antes da implementação física na fábrica.

Soluções de software

A Siemens Digital Industries Software promove a transformação para empresa digital, com a convergência de engenharia, manufatura e projeto de eletrônica.

O Siemens Xcelerator, o portfólio abrangente e integrado de softwares e serviços da Siemens Digital Industries Software, ajuda empresas de todos os portes a criar e utilizar o gêmeo digital abrangente que fornece às organizações novas informações, oportunidades e níveis de automação para impulsionar a inovação.

*Imagem de capa: Depositphotos

Gostou? Então compartilhe: