Additive Manufacturing Electronics (Eletrônica Fabricada Aditivamente) é uma tecnologia de impressão 3D capaz de gerar placas de circuitos funcionais e com alto desempenho. Assim como em outras áreas de atuação, a impressão 3D oferece diversas oportunidades para o mundo da eletrônica.

Embora tenha sido usado há muito tempo para adicionar antenas e interconexões condutivas simples à superfície de objetos de plástico moldados por injeção 3D, circuitos mais complexos estão sendo cada vez mais adicionados a superfícies feitas de uma variedade de materiais, utilizando novas técnicas.

Além disso, a eletrônica impressa em 3D permite que circuitos completos sejam integrados a um objeto, oferecendo vários benefícios que incluem fabricação simplificada e novos formatos. Com a eletrônica 3D, a adição de funcionalidade eletrônica não requer mais a incorporação de uma placa de circuito impresso rígida e plana em um objeto e, em seguida, a conexão dos interruptores, sensores, fontes de energia e outros componentes externos relevantes.

Mercado e benefícios

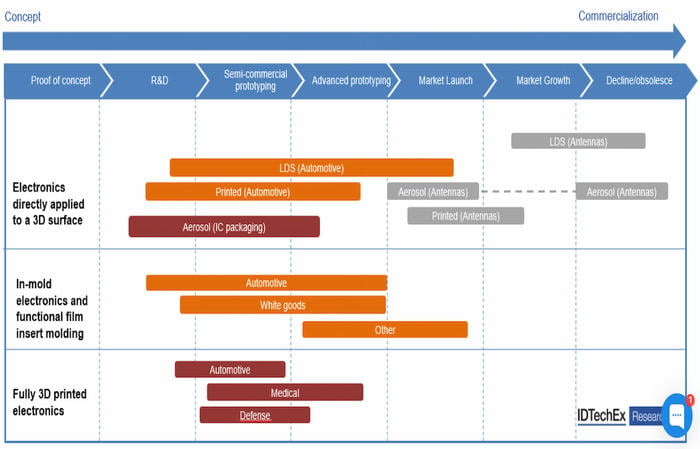

O relatório da IDTechEx fornece uma ampla visão geral de todas as abordagens da eletrônica 3D. Os prós e contras de cada abordagem são comparados entre si para diferentes aplicações, com vários estudos de caso mostrando como as diferentes técnicas de fabricação são implantadas nos setores automotivo, de bens de consumo e de dispositivos médicos.

O processo de construção de placas de circuito eletrônico é algo bem consolidado em todo mundo, mas que apresentou poucas evoluções tecnológicas, segundo os fabricantes das tecnologias AME.

Continua depois da publicidade |

Um dos benefícios principais da AME, apontados por estes fabricantes, é a redução do número de etapas para construção das placas eletrônicas. Além disso, alguns outros benefícios também são apresentados, como:

- Novos graus de liberdade para designers;

- Customização de pequenas tiragens sob demanda;

- Automação inteligente do processo;

- Impressão em superfícies não planas etc.

Como principais aplicações, temos: produção de componente eletrônico sob demanda; acelerar processo de desenvolvimento (prototipagem rápida); incrementar inovação e personalização aos projetos; teste de novos materiais (substrato e elementos condutores); produção de invólucros eletrônicos; entre outros.

Como funciona o processo AME

O processo AME usa uma tinta metálica condutora para conexões e componentes. Ao mesmo tempo, a impressora também deposita um material dielétrico que fornece isolamento e estrutura. Dentro da impressora, ambos os materiais são secos, curados e sinterizados por sistemas especializados.

Este processo aditivo requer apenas dois materiais (um material condutor e isolante) para imprimir a arquitetura de interconexão, substrato PCB e componentes condutores simultaneamente.

Outros processos aditivos estão sendo usados para imprimir componentes passivos e ativos em 3D usando outros processos. Esses outros processos, como FDM com ligas de baixo ponto de fusã, são difíceis de integrar em um processo que envolve co-deposição de condutores e substrato isolante, mas podem ser usados para imprimir componentes discretos em 3D.

Como exemplo, pesquisadores de Berkeley usaram um processo FDM para imprimir componentes passivos em 3D e um sensor sem fio de 0,53 GHz usando um sistema de impressão 3D de vários bicos. Seu processo ainda precisa ser aperfeiçoado e os componentes precisam ser ainda mais miniaturizados. Ainda assim, esses componentes podem ser fabricados para ter uma ampla faixa de valores de resistência, capacitância ou indutância.

Um processo de jato de tinta que envolve codeposição de isolador e condutor ainda pode ser usado para fabricar componentes eletrônicos condutores, como bobinas eletromagnéticas, indutores, sensores de toque condutivos, entre outros.

Componentes como capacitores ainda estão em fase de prova de conceito, pois usam o substrato como dielétrico. No entanto, a impressão direta desses componentes ao lado de um substrato isolante permite que esses componentes sejam facilmente incorporados em camadas internas, se desejado, o que libera espaço nas camadas superficiais para outros componentes.

Comparando com as técnicas tradicionais, temos:

- Designers podem empregar quantas camadas que forem necessárias;

- Cabos e componentes passivos podem ser impressos como parte da estrutura;

- Chips podem ser montados em qualquer lugar da superfície

Um dos maiores efeitos que a AME proporciona atualmente é na agilidade para criar um protótipo funcional para testar a viabilidade de um circuito ou para comparar projetos alternativos (antes exigia uma fabricação externa, em geral com longos tempos de configuração e altos custos).

Onde a prototipagem rápida existe há décadas para peças estruturais de plástico e metal, os engenheiros eletrônicos não tinham nenhum método digital semelhante para placas de prova de conceito.

Aplicações

Amplificadores de RF

A empresa L3 Harris Technologies desenvolveu, utilizando a impressão 3D para eletrônicos, sistemas de radiofrequência. O objetivo era reduzir o tempo e custo de desenvolvimento, além de fabricar sistemas complexos que podem não ser facilmente produzidos por meios convencionais.

A L3 queria circuitos integrados rígidos (em alguns locais) e flexíveis (em outros locais), isto tudo a partir de uma única impressão, sem cabos e sem conectores. Os amplificadores foram fabricados em 10h, na impressora 3D.

Antena piezoelétrica vestível para aplicações médicas

Os dispositivos Surface Acoustic Wave (SAW) representam uma das classes mais importantes de MEMS devido ao seu baixo custo, baixa necessidade de energia e fabricação rápida. Ao integrar o filme fino piezoelétrico com a impressão 3D multimaterial de metal e dielétrico, os sensores podem ser flexíveis e adequados para testar o desempenho optoeletromecânico e a detecção bioquímica.

A equipe decidiu por um projeto de antena construído com uma espessura de 40 μm para alcançar a condutibilidade elétrica ideal da tinta à base de nanopartículas de prata. A técnica abre caminho para a integração entre antenas flexíveis e amigáveis ao corpo e um SAW flexível para detecção vestível para a Internet das Coisas de Saúde (IoHT).

Mais informações sobre o processo de impressão 3D de eletrônicos

Entendendo o funcionamento da impressora 3D de eletrônicos

Alguns artigos interessantes sobre o tema

- 3D-printed microelectronics for integrated circuitry and passive wireless sensors

- 3D Printing Electronics: The 5 Most Advanced Companies

*Imagem de capa: Depositphotos

Gostou? Então compartilhe: