Existem duas maneiras de se estabelecer barreiras de entrada, a primeira que é a mais comum, através de barreiras tarifárias e a outra, menos comum a barreira de competência, onde a empresa está alinhada com as melhores práticas de eficiência e eficácia, com uma base competitiva compatível com os melhores indicadores (KPI) de desempenho da cadeia de suprimentos global.

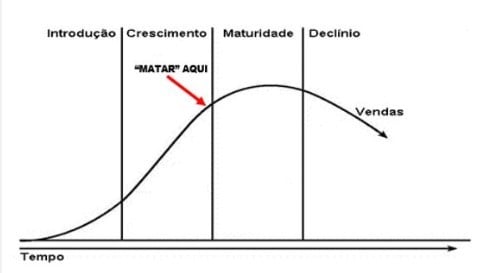

A barreira de competência se destaca, justamente por estabelecer estratégias com diferenciais difíceis de serem copiadas, uma delas, por exemplo, é “matar” o produto ainda na fase de crescimento, antes que o concorrente possa copiar. Essa estratégia toma como princípio que na fase de maturidade o projeto e o processo podem ser melhor assimilados pela concorrência e a cópia será inevitável. Porém, o novo produto consegue diferenciais que podem tornar obsoleto a cópia.

O acompanhamento do ciclo de vida do produto tem se tornado cada vez mais um diferencial entre empresas consideradas de classe mundial.

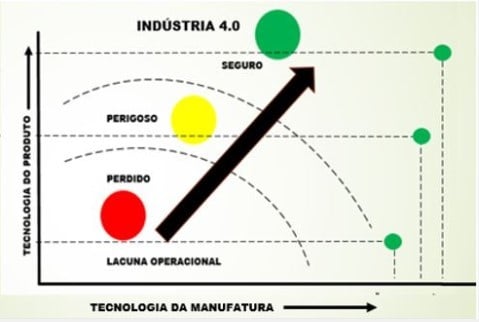

Aliado a estratégia da administração do ciclo de vida de produtos, acrescenta-se o diferencial na execução do processo, se a empresa tem alta tecnologia na manufatura, mas, tem um produto considerado de média ou baixa tecnologia, então, está em um campo relativamente seguro, como mostra a figura 2.

A utilização de alta tecnologia na manufatura, como preconiza os fundamentos da Indústria 4.0, onde conectividade, flexibilidade, velocidade, sincronismo e inteligência, dificultam muito a ação de novos entrantes. O negócio, passa então, operar localmente com indicadores de empresas globais, isto se a empresa não quiser participar da própria concorrência na cadeia global de suprimentos.

Aprender a competir em ambientes altamente turbulentos, globais, aumenta a musculatura do competidor.

Continua depois da publicidade |

A era do conhecimento, produto da era da digitalização, onde informações em tempo real, passam a ser o grande ativo de uma empresa competitiva. É exatamente a Gestão do Conhecimento, e seu correto armazenamento das melhores práticas de mercado, é que se torna o grande diferencial, e se constitui em uma Barreira de Competência. Esta barreira se estabelece de fora para dentro da organização, onde estão exatamente as informações chaves da competição, a inteligência, e o próprio conhecimento a ser dominado. É no mercado onde a competição é levada a cabo, e não dentro da organização.

As empresas que operam a partir de uma visão de mercado, dominam, e criam o que se chama de Barreira de Competência. Normalmente é uma empresa difícil de ser batida.

Gostou? Então compartilhe: